中科院宁波材料所纳米事业部增材制造课题组研发了可用于耐高温高强度工程塑料的桌面级3D打印机,并在尼龙3D打印方面取得最新进展,成型件力学性能接近注塑件水平。

增材制造(通称3D打印)技术被认为是第三次工业革命制造领域的典型代表技术,受到社会各界的广泛关注。其中,熔融沉积成型(Fused Deposition Modeling, FDM)是一种基于热塑性高分子材料熔融挤出叠加工艺的增材制造技术。由于该技术具有快速、安全、廉价和容易操作的显著优点,迅速普及到设计验证、功能验证、外观验证、模型模具快速制造及创意教育等领域。FDM打印机的使用量已占在全球快速成型系统的30 %,是目前应用最为广泛的3D打印技术。然而, 目前广泛应用于FDM 工艺的成型材料仍以ABS 、PLA等通用高分子材料为主。虽然国外厂商已有尼龙、聚苯砜(PPSF)等工程塑料材料,但其成型性能仍未达到最终用途零部件的要求,尚未在工业生产领域广泛应用。

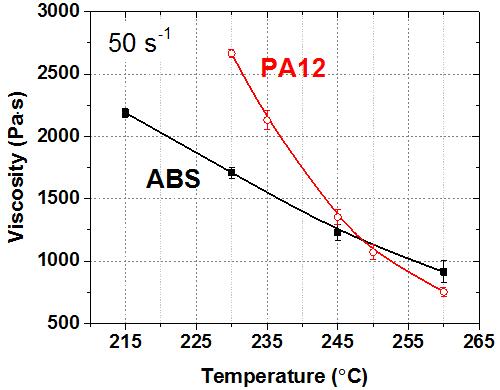

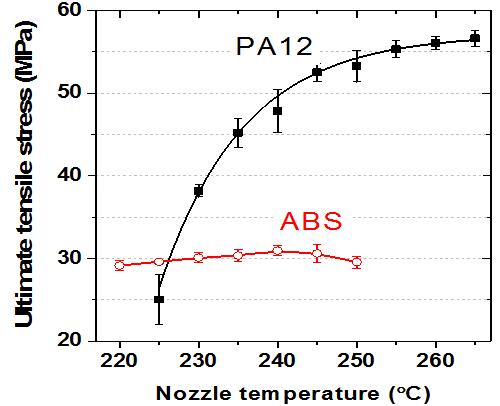

宁波材料所增材制造课题组开发了可用于PA、PI、PEEK等高强度工程塑料的3D打印机,成型温度可达到450°C,精度达到0.1mm以下(已经申请国家发明专利2016106233998)。课题组详细研究了PA12和ABS打印件的成型工艺和力学性能,结果发现FDM叠层成型主要是一种粘性烧结过程,打印件性能受熔体流变学影响最大。相较传统的ABS等通用塑料,PA12工程塑料FDM打印件的力学性能(UTS)可达到注塑件的97%以上。相关研究工作将发表在3D打印领域老牌杂志Rapid Prototyping Journal第23卷第6期。该研究表明基于FDM工艺的 3D打印技术有望机工业上用于最终用途复杂零部件的直接制造。

该研究工作得到了国家自然科学基金(11574331)和浙江省重点研发计划(2015C01SA330002)的资助。

低成本FDM式3D打印机

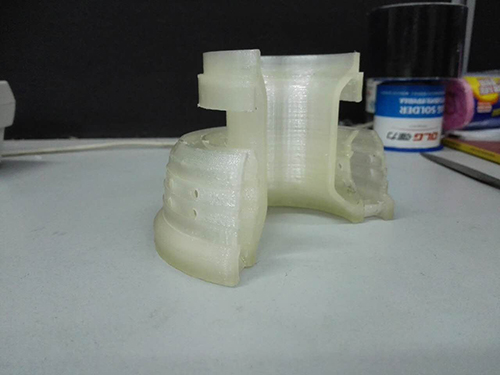

3D打印尼龙工件外壳

打印过程均遵循粘性烧结模型,但ABS与PA的熔体流动性受温度的影响不同

ABS构件性能提升空间受限,但尼龙构件的力学性能接近注塑件