随着结构材料增材制造技术逐渐走向成熟,产业界对面向电、磁、光和热功能材料的3D打印技术需求逐步增加。根据材料与性能的构效关系,各种性能的调控与优化需要从微纳尺度结构调控入手。但现有成熟的增材制造技术还存在成型精度不高、难于多材料集成等关键问题,严重制约着增材制造技术的应用推广。特别是随着近年来器件的小型化发展,对微/纳米尺度复杂三维(3D)结构的需求也越来越紧迫。包括MEMS、集成电路和生物医疗系统等对微/纳米结构快速定制、批量化加工以及多材料原位集成提出了更高的要求。因此,开发具有高性能、高效率和多组分的3D微纳打印技术是未来增材制造发展的趋势。

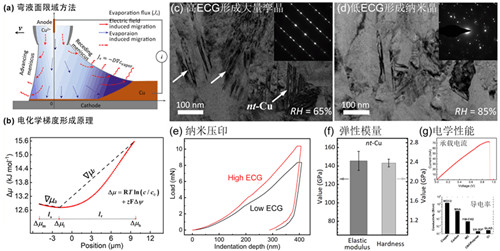

中国科学院宁波材料技术与工程研究所增材制造材料技术团队提出了电化学梯度调控微结构新原理,采用动态弯液面限域技术,实现了高纯度、高密度纳米孪晶和纳米晶的按需调控。制备的三维纳米孪晶铜结构同时具有较高的力学强度和导电性能,弹性模量值高达~155.2 GPa,硬度值达~2.4 Gpa(如图1)。该方法为高性能微电子系统的3D全打印和集成电路的发展开辟了新的可能性。

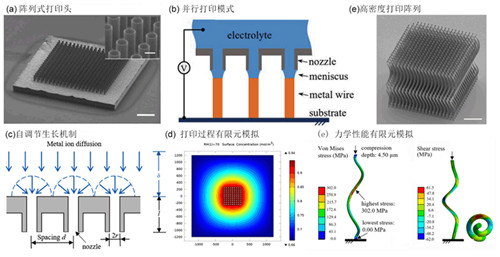

为解决成型速度问题,课题组利用弯液面限域电沉积技术的自调节生长机制,实现超高纵横比、超高密度的铜微结构并行工艺制造。这种大面积的铜微结构阵列具有高的机械屈服强度、高的导电性和设计的机械顺应性(如图2)。研究人员将这种弯液面限域的电沉积工艺扩展到大面积平行制备高精密金属微结构中,成型速度提高400倍以上,为微电子机械系统以及微系统集成开发了一种灵活且具有成本效益的有力方法。

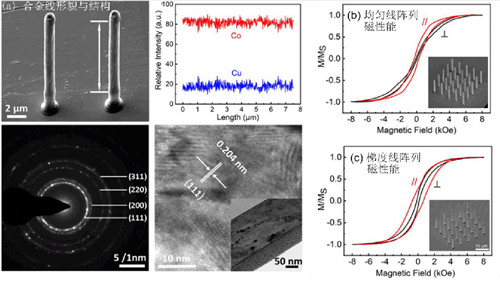

进一步,研究人员在弯液面中集成共沉积模式,从单一电解质中打印出成分覆盖范围广(Co9Cu91~Co100Cu0)、形貌可控的Co/Cu合金微结构。这种工艺制备的合金线内部结构致密,成分均匀,并且随着铜含量的增加,合金线的矫顽力和磁各向异性均增强(如图3)。利用这种工艺不仅可以制造磁性微/纳米机电器件,还可以制备连续的合金成分库来进行材料表征,从而促进对合金材料的基础研究。

相关工作已在国际著名期刊(Appl. Mater. Today 24 (2021) 101085; Appl. Mater. Today 24 (2021) 101138)上发表;上述研究工作得到国家自然基金委(No. 11874366),浙江省自然科学基金(No. LZ22E030001)等的支持。

图1. 高电化学梯度制备孪晶铜结构

图2. 并行3D打印铜金属线阵列及其力学性能

图3. 3D打印多组分Co/Cu合金线

(纳米实验室 雷雨 郭建军)

转载自:http://www.nimte.ac.cn/news/progress/202110/t20211025_6228769.html