3D微打印技术与MEMS器件

Additive Micromanufacturing for three-dimensional MEMS

郭建军 俞敏峰Ⅰ三维微打印团队

先进装备、无人机和公共安全快速检测与预警等高科技领域器件微小型化和低能耗趋势使得微纳米尺度元器件和结构有着巨大市场需求。基于复杂三维微纳结构的高密度系统集成能有效提高产品功耗效率、降低成本。现有微纳制造技术主要基于平版印刷工艺实现2维或者2.5维微纳结构(简单几何图形)制造,无论从技术层面还是在生产率和成本等方面还难以实现复杂真三维微纳结构的直接制造需求。因此,高效、低成本、批量化制造复杂三维微纳结构一直是国际学术界的研究热点, 也是当前产业界亟待突破的瓶颈问题。为了实现三维结构的体积最小化和高密度集成,传统的“材料-器件-系统”的串型一线化顺序在微纳尺度上收效甚微。微纳尺度增材制造(3D微打印)技术采用逐层堆积的方式直接制造三维物理实体,可以在一台设备上快速精密地制造出任意复杂形状和结构的零件,从而实现了零件的“自由制造”,因此在传统加工技术无法实现的高深宽比复杂三维微纳结构以及微系统集成方面具有突出的潜能和优势。

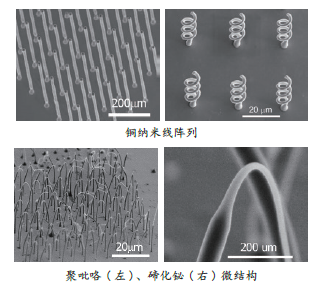

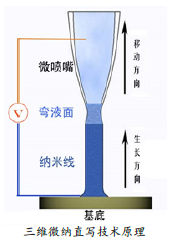

宁波材料所增材制造研究团队与美国佐治亚理工学院俞敏峰教授紧密合作,引进弯液面限域电化学直写技术(MCED),研制出国内首台“直写式”三维微纳结构制备系统。该系统采用具有特定形状的微型玻璃喷嘴在导电基底上沉积金属微结构(J. Hu and M.-F. Yu Science, 2010, 329, 313–316)。微喷嘴与基底的相对位置由纳米位移台精密控制,生长速度可达3mm/s。喷嘴和基底之间弯液面的热力学稳定性决定了沉积的金属微结构的质量和最小特征尺寸。采用该技术制备的金属线最小的直径可达到100纳米以下,线长度大于80微米,具有良好的导电性能和力学性能,如由该技术制造的铜引线拥有大于1011 A/m2的击穿电流密度,杨氏模量为122.6 GPa(电场诱导共振法测定)。MCED技术是一种基于直写的低成本3D微打印技术,通过合适的机械设计和控制,可以用来制造那些传统制造工艺难于实现的复杂三维微纳结构。

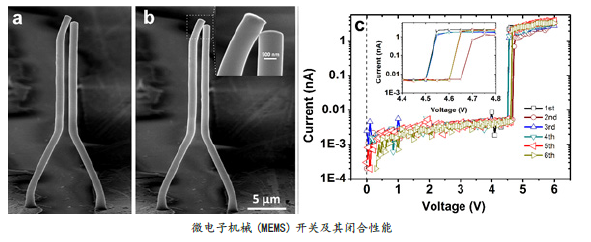

作为一种快速与数字化的先进制造技术,3D微打印技术在微系统集成、微执行器和传感器制造领域极具发展与应用潜力。团队成员通过该技术制造了静电驱动的三维微机械开关(申请发明专利:2014106929420; Yi et al. Microsystems & Nanoengineering 2016, 2, 16010)。研究人员首先通过直写技术制作了由成对三维铜纳米线构成的微开关。通过有限元分析和I-V特性测试,研究了铜纳米线器件的开关特性,结果发现驱动电压可达到5V以下,相比于传统MEMS器件降低了64%以上。该三维MEMS开关具有隔离度好、阈值电压和接触电阻小,低功耗、工作频带宽的特点,可用于三维芯片控制电路、汽车航天工业中的加速度开关等;也可以进一步与响应性纳米材料选择性复合,通过电学特性和系统响应性结合制造微纳精度的可控和可响应性高度集成纳米系统。

目前团队已经突破单一材料直写工艺,实现了电化学沉积、喷墨打印和挤出成型等微纳加工工艺集成。这对于突破多材料协同成型技术,实现微器件直接制造具有重要意义。