先驱体法3D打印碳化硅陶瓷

SiC Ceramics by 3D-printing of Polymer Precursors

季鹏 何流

目前3D打印碳化硅(SiC)陶瓷多以SiC陶瓷粉末作为材料来打印。然而由于碳化硅熔点太高、且不易铸造和机械加工等缺点,使其作为3D打印材料来打印陶瓷器件,特别是复杂器件形状面临着诸多挑战。此外, SiC陶瓷材料成型过程中会出现缺陷,比如气孔、裂纹、不均一性等,成型陶瓷器件难以抵抗脆性断裂,极大的限制了其机械性能。同时,这也限制了我们充分利用碳化硅材料耐高温、耐腐蚀等的优异性能。

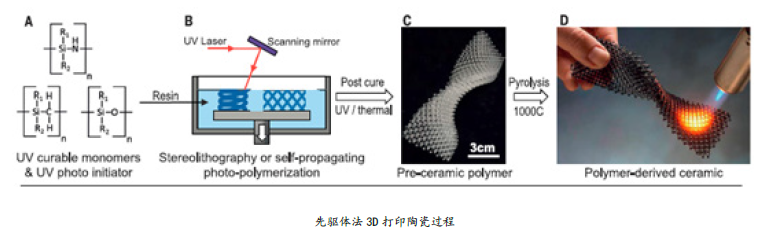

但是一种新的3D打印陶瓷技术-先驱体法3D打印陶瓷不仅解决了SiC粉末材料难以制备复杂陶瓷器件的难题,而且可以解决陶瓷材料成型时出现缺陷的问题。该技术首先将SiC有机陶瓷先驱体进行改性引入巯基、乙烯基、丙烯酸酯、甲基丙烯酸酯等,就可以得到可以紫外固化的液态光敏树脂单体;其次对这种树脂单体进行光固化3D打印,打印出各种形状的产品;最后经过高温烧结即可得到所需陶瓷器件。2016年1月,美国HRL实验室S. van Velzen等在Science上发表了关于3D打印陶瓷先驱体制备陶瓷器件的文章,多孔陶瓷制备过程如下图所示。

先驱体法3D打印陶瓷目前有两种。第一种技术立体光刻(SLA),该技术是一层一层(每层厚度在30-100μm)固化打印,逐层累积,打印成型。虽然这种技术可以打印出任何形状的树脂产品,但是每30-100μm的厚度需要一层层曝露在紫外光下,速度太慢。此外,逐层叠加还会形成阶梯结构,这个阶梯结构会作为应力集中点,影响打印器件的机械性能。第二种是自传输的光敏聚合物波导技术(SPPW)。该技术要求液相与固相折射率差不小于0.04。在光固化3D打印时,光可以在树脂光固化时引发内部反射,并且有光自聚焦效应或者隧道效应,使光一直在隧道的最前端,进而使聚合物更快更深层次的固化,并且固化后表面平整光滑。这种打印速度相对SLA技术可以提高到100-1000倍。这种技术成型过程不会如SLA成型时引入阶梯结构,烧结时的温度梯度可以通过打印出的微晶结构控制,从而陶瓷烧结成型时呈现均一性收缩,使陶瓷的形状在烧结时可以保持较好。

本课题组目前已成功制备液态超支化聚碳硅烷(LHBPCS),并且发表了关于3D打印SiC陶瓷的专利一篇。接下来的工作是对制备的LHBPCS进行红外、表面张力、粘度、附着力等测试,探索合成温度和时间对制备的LHBPCS影响,以期得到符合3D打印要求的光敏预聚物(例如表面张力:光固化三维打印成形一般要求表面张力在26-36 mN/m之间;粘度:粘度较低,室温贮存时,粘度在30-300 mPa S左右,工作温度下控制在8-15 mPa S之间等);其次对其进行光固化动力学研究,探索其所需的光固化所需的合适的光强、温度、光引发剂和单体稀释剂的含量等,从而配制光固化配方,测试固化产品的折射率、陶瓷产率等,为光固化3D打印打好基础;最后光固化3D以LHBPCS为预聚体的固化配方,通过第二种先驱体法3D打印成型,然后烧结成多孔陶瓷器件。希望通过努力,我们实验室可以打印出理想的SiC多孔陶瓷器件。